新年あけましておめでとうございます

新年あけましておめでとうございます。今年も当ブログを宜しくお願い致します。

さて、昨日は地元郡山の開成山大神宮で毎年行われているどんと焼きに行って参りました。

今日は開成大神宮で焼き初め! pic.twitter.com/x55v7AW7xE

— オーミック電子(株) (@Ohmic_Sensors) 2023年1月7日

今年一年の発展を願いながら焼きました。煌々と燃え盛る炎を眺めていたら隣から声をかけられました。誰かと思ったらいつもお世話になっている灯油屋さんでした。地元の消防団としてどんど焼きのお手伝いをされているようでした。息子さんも一緒に連れてきておりこうしたイベントを通して地域の人々がつながりを感じることができるのは良いことだと思いました。今年は7日にもかかわらず人出が多くお参りは諦めてお札だけ買いました。帰りに屋台のお好み焼き屋さんをしばし見学。

量産のお手本 pic.twitter.com/uB1rUG5gqn

— オーミック電子(株) (@Ohmic_Sensors) 2023年1月8日

量産手法にうなりながらわれわれもこれぐらいの勢いで量産できる一年にしたいと決意を新たにしました。

本年もどうぞよろしくお願いします!

2022年振り返り

今年も早年末。今日は事務所と丸太小屋の片づけ、ゴミ出しをしてきました。製造に追われていた昨年とは打って変わり今年は少し落ち着いた年末を過ごしています。簡単に今年の振り返りをしてみようと思います。

1月~3月

年始から年度末までは製造が立て込んでおり、ひいひい言いながら製造および部品調達をしていた気がします。2月に日本大学工学部の学生2人が新たに加わって心強い戦力になってくれました。関連記事↓

ohmic-electronics.hatenablog.com

年度末には事務所の内装を一新しボロだった壁と床をきれいにして新たな気持ちで新年度を迎えました。

4月~6月

4月に入るといったん製造が落ち着き、気が抜けたこともありフィジカル、メンタルともに少し崩れていた気がします。製造メンバーとして迎えた学生の方々も3月までと同じペースで来て頂いていたので担当して頂く仕事のメニューをどう組み立てるかというマネージャーのような仕事が増え、慣れていないこともあり四苦八苦しながら対応していました。製造の仕事がそれほど多くなかったので、この時期に製造以外の設計的なお仕事(プリント基板の設計方法など)を覚えて頂いたのは良かったかと思います。組み立てで使う部品製造のちょっとしたノウハウをまとめられたのもよかったです。関連記事↓

- 業務改善してみました₋~アクリル棒編~ - 丸太小屋日記 ~オーミック電子の開発室から~

- アクリル棒切断~完結編~ - 丸太小屋日記 ~オーミック電子の開発室から~

5月には日本大学工学部とのご縁でOB会の会報誌に弊社を紹介いただきました。

5月末には毎年開催されているCSPI(建設機械の展示会)に参加しました。幕張メッセまで学生3人と一緒に行き、建設機械にまつわる様々な展示を拝見し刺激を受けました。来年はついに出展者側として参加することが決まりました!

7月~9月

7月と9月には久方ぶりにアメリカに行ってきました。長らく行けておらず今年を逃してしまったらもう動きたくなくなるような気がしたので、なんとしても行きたかったのです。現地で久々に知り合いの皆さんと交流でき本当に良かったです。

9月の遠征時の記事はコチラ↓

ohmic-electronics.hatenablog.com

10月~12月

帰国してからは滞っていた新型の50kHzタイプの超音波センサの製品化を再開。温度補償の設計でもたつくもなんとか製品化にこぎつけました。このセンサについてはまた別の機会に記事にしたいと思います。

その他、お客さんから新規で依頼のあった無線式のスピーカーや無線式のリレースイッチなど無線関係の依頼がいくつかあり、試作品をたくさん作りました。

今日の新作 pic.twitter.com/q2hsSy2I3q

— オーミック電子(株) (@Ohmic_Sensors) 2022年10月27日

試作品を作っていく中で筐体の仕上げをもう少ししっかりとやりたいと思うようになりベルトサンダーという加工機を購入し仕上げの質を上げて行きました。これは今年買ったものの中で一番良かったかもしれない。

ohmic-electronics.hatenablog.com

屋外で使われる製品を扱うことが多いため、たとえ試作機でも防水機能を上げていきたいと考えているので3Dプリント品の防水設計にも取り組んできました。だんだんと質が上がってきているように感じます。

ohmic-electronics.hatenablog.com

年末には学生に教えてもらったヒートガンのテクニックをtwitterにUPしたらかなりたくさん見られたようで、SNSの威力に驚かされました。

ヒートガンでプリント品の白痕消し。最近、学生に教わった技。 pic.twitter.com/apZSLdQxt1

— オーミック電子(株) (@Ohmic_Sensors) 2022年12月20日

来年にむけて

来年は今年作ってきた製品をしっかりと売っていくことをまずはやっていきたいです。そのための広報活動として来月から新しい媒体に載せていただいたり、このブログを地道に続けていったり、ウェブサイトの充実を図ったりすることがひとつ。もうひとつの方法として実際のお客さんの声を直接聞くことをやっていきたいです。そのために現場に入りやすいようにいくつか特殊車両の免許を取ることを考えています。また、5月に幕張で開催されるCSPIに初めて展示者側で参加します。ウェブ広報と直接会ってお話を聞いて関係を作っていく2つの方法を上手く組み合わせてやっていきたいです。丸太小屋として新たな製品開発(GPS連動、圧力センサ、マイクを使った何か等々)もどしどし進めていきます!

皆様、今年一年ブログを読んで頂きありがとうございました。来年もどうぞよろしくお願い致します。

3Dプリント品の防水設計

初めまして。日本大学のTです。今回の防水ケースの試作に関しての記事を担当させていただきます。

完成形の筐体は上部にスピーカと導光体、左右にスイッチ及びUSB充電口あります。雨が降る状況でも使用するため、防水対策が必要になりました。

今回はカバーとケースの接合部の防水対策と、カバー実装部品の防水対策についてブログを書きます。

まず取りかかったのが接合部にOリングを入れることです。

カバーはスピーカ側の穴を塞いだものを使用しました。

Oリングの制作には3DプリンタとTPU素材を使用しました。ここで、TPUとは熱可塑性ポリウレタンのことで、弾力性のあるプラスチックです。スマホケースなどに使われていますね。

結果は成功!内部には全く水が入っていませんでした。

実際のテストの様子はコチラ↓

次に取りかかったのがカバーに実装するスピーカと導光体の防水対策です。カバーとの接合部をシリコンでシーリングすることで防水しましたが、、、水漏れしてしまいました。

原因としては、導光体の長さが短く、シーリング材との密着が足りなかったと予想し、シーリング材が溜まる部分を追加しました。

結果はシーリング部分からの水漏れは見られなかったのですが、内部に水が浸入していました。

原因が分からないため、これまで検証してきた手順を戻りつつ実験すると、なんと初めのOリングから漏れていることが判明し、ここで振り出しに戻ってしまいました。

ここでケース側の設計を見直し、Oリングを押している凸形状の凸量を増やす、内壁を作るという変更を加えました。

また、Oリングを印刷する3Dプリンタの変更やTPUからシリコン素材への変更も試しました。

まず、3Dプリンタの変更についてです。メインで使用しているUPBOX+ではTPUが縦に筋状に割れていました。そこで出番のなかったAdventure3でTPUを印刷したところ、高密度のきれいな印刷ができました。しかし、高さ方向に30%ほどのずれが出るためモデルの修正が必要ですが、Oリングとして使用する場合はこちらの方がよさそうです。

続いてシリコン素材でのOリングの作成です。使用したのは【型取り材】【食品用シリコン】HTV-4000というものです。A材B材をよく混ぜて型に流し込むだけという簡単なものです。今回はカバー側の溝に直接流し込むことで成形しました。

その結果、同じケースとカバーを使用して、TPU素材とシリコン素材をテストすると、防水ができるときもあれば、できないときもあることが判明しました。原因を探っているとどうやら蓋を固定するネジが怪しいということに。

使用していたネジはM3で画像に挙げたネジであればカバーを閉じることはできます。

しかし、防水テストに合格する場合は6mmのネジを使用した場合に限られることが分かりました。

4mmだとネジを噛んでいる部分が少なくケースの締め付けが足りなくなり、逆に8mmだとネジの先端が底あたることでケースの締め付けが足りなくなるということが原因だと考えられます。ネジくらいなんでも大丈夫だろうと近くにあったものを使用してしまったことが大きな敗因でした。今回のケースの場合は6mmが最適であることが分かったため、必ず6mmのネジを使用することにします。

このような検証から現在の最適な防水形状を紹介します。

ケース側の凸形状は0.5mm、内側の壁は必要ないことが分かりました。また、Oリングに関してはTPUでもシリコンでも問題ありませんが、シリコン素材の硬化時間が8時間というのがネックとなり、今回はAdventure3で印刷したTPU素材のOリングを使用することにしました。この結果防水テストを見事クリアすることに成功しました。

今後はケース側のスイッチ及びUSBコネクタ周辺の防水対策を進めていきます。

ロボット・宇宙フェスタに行ってきました

本日、地元郡山で開催されたロボット・航空宇宙フェスタに参加してきました。

昔からお付き合いのある磁気センサメーカーのマコメ研究所さんにお誘いいただきました。今日はアルバイトの学生も3人来ていたので午後みんなで会場に向かいました。

ホリエモンロケットがお出迎え。でかいなあ

加工屋さんも何社か来ていて、ゴム加工品をはじめとしてたくさんのサンプルを展示して目を引いたのは亜木津工業さん。型を作らずに切削だけで複雑なゴム製品を作れるとのこと。話に集中しすぎて写真を撮るのを忘れてしまったのでパンフレットだけ載せておきます。わざわざ東大阪から郡山にいらっしゃった気概がスゴイ!

続いてマコメ研究所さんのブースにお邪魔して磁気センサの説明を受けます。

入社1年目のSさんに丁寧にご説明頂きました。磁気センサで検出した2つの検出波形の位相差を見ることで100分台の分解能で位置検出ができるとのこと。エンコーダーと同じ原理ですね。最近ではホームセンター等での木材や金属カットの寸法見える化を実現する装置として売れているそうです。

3Dプリンタ関連の会社もいくつか出展されていました。昔、メーカーボットの保守でお世話になっていたストラタシスさん。

インクジェット方式の3Dプリンタを展示されていました。2Dプリンタみたいな名前ですね。台を回転させながらUV硬化させる方式だそう。RGBのフィラメントと硬さを調整するフィラメントを調合することで何億通りもの色、硬さの造形物を作れるそうです。

お値段数百万円かと思ったら驚きの600百万だそうです。昔は1000万以上していたのでこれでも安くなってきたとのことですが、誰が買うのだろうというのが正直なところです。弊社はUP BOXとベルトサンダーで頑張ります。

ゆっくり回って1時間半ほどで全体を周れたので東京の展示会よりコンパクトで見やすかったです。ただ全体的に各ブースの見せ方がいまいちでした。公の機関が多かったせいかパネルや紙だけの地味な展示が多かったのが残念です。もう少し目を引くように製品をたくさん並べたりのぼりを立てたり、参加型の体験コーナーを作ったりアトラクティブにしてもらいたいです。2日目の明日は一般の方も来るのでなおさらそういった工夫が必要と思います。明日は特別ゲストとして野口聡一さんが来るそうなのでご興味ある方はぜひどうぞ!

丸太小屋の小道具たち③ ベルトサンダー

久々の小道具シリーズ。今回は最近購入したベルトサンダーBDS-1010のご紹介です。

購入の背景

3Dプリント品の表面をきれいにするためにやすり掛けで後加工することが多くなってきておりすべて手加工で行うのは大変なので、ある程度自動で加工できる機械を探していました。いろいろと調べていく中でこちらの動画で紹介されていたベルトサンダーにたどり着きました。

RYOBIのベルトサンダー「BDS-1010」買ったからレビューする! [ゆうTV/YouTV] - YouTube

削ってみる

早速削ってみます。

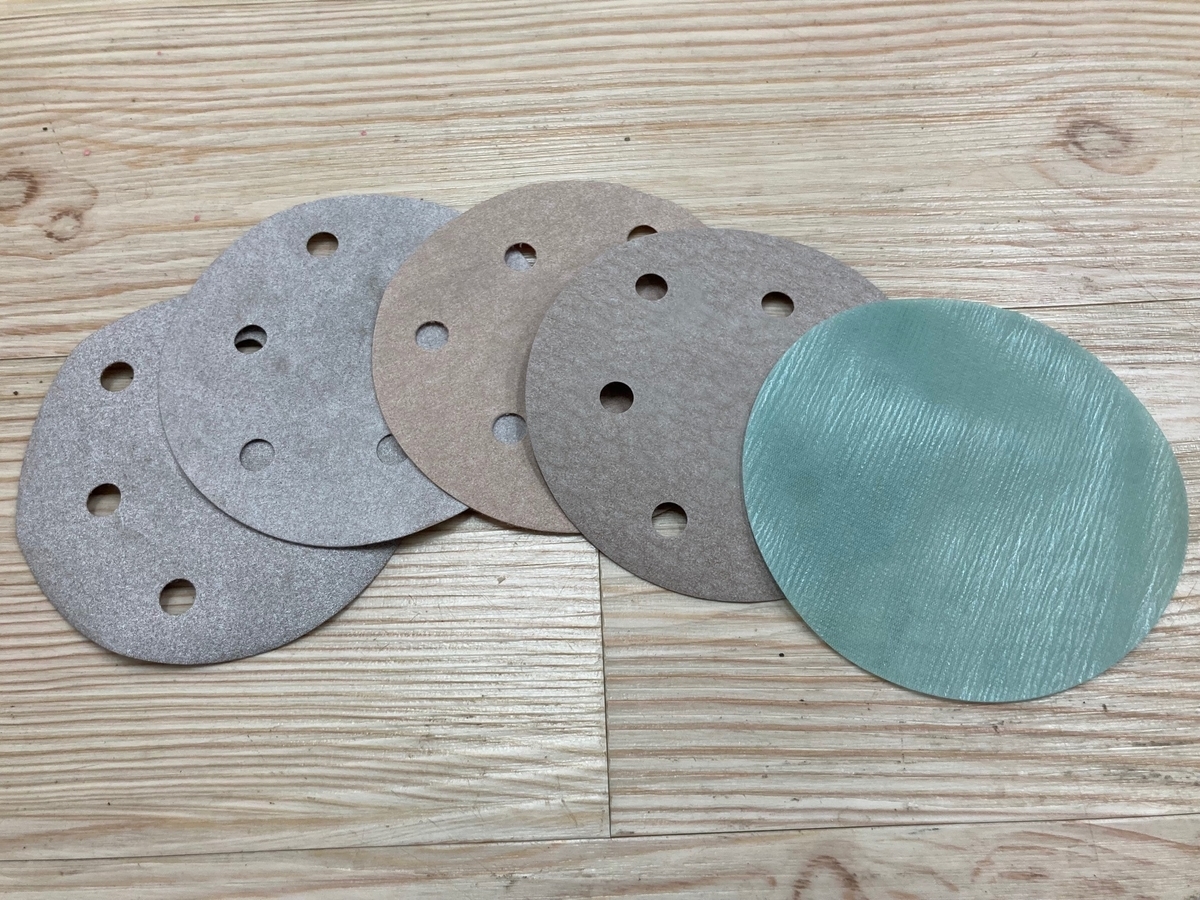

茶色のベルト状のやすりと左下のディスク型のやすりが同時に回転します。削り力があるのでやすりに無理に押し当てる必要はなく、置いてやるイメージで削っていきます。

例えば3Dプリンタで作ったケースの底面を

ベルトサンダーで削ってあげると...

テカります☆彡 ここまで仕上げるにはちょっとしたテクニックがあり初めに粗い80番のやすりで削って徐々に番数を200番、300番、400番台と上げていきます。

最終的には2000番や3000番のやすりで磨くようにして仕上げていきます。このやり方は塗装職人である日大のT君が教えてくれました。もはや3Dプリント品に見えませんね。

塗装まで加えると更にきれいになります。

外観の仕上げだけではなく、例えば筐体の反り対策にも使えたりします。下図のように部分的に削ることによって反りを矯正することができます。

ほかにもいろいろと応用ができそうなので3Dプリンタを使いこなしている方にはぜひおすすめしたい加工機です。これを使って新製品も随時投入していきますので弊社製品ページをチェックして頂けるとありがたいです。

メーカフェア旅 ~アナハイム編~

今月初めにロサンゼルスでMaker Faire というものづくりが好きな人が集まる展示会に参加してきました。Maker Faireは世界中で開催されていて、今月は東京でも開催されてましたね。いつもはMaker Faire Bay Area というMaker Faireの中でも一番大きな展示会に参加していたのですが、3年前になくなってしまったため今回はアナハイムで開催されるMaker Faire Orange Countyに参加することになりました。

LAXで現地のエンジニア仲間と合流しアナハイムとLAXのちょうど中間くらいにAirbnbで一軒家をかりて5日間滞在しました。

エンゼルススタジアムも近いので初日は野球の試合を見に行きました。

ひときわ体が大きい大谷さんは目立ちます。3打席3三振で今日はダメかなと思った第4打席に見事ホームランを打ってくれました。さすが、オオタニサン、スゴイ!!

この1発で4-3となり勝利かと思いきや9回に抑えの投手が2本塁打を打たれてまさかの逆転負け。厳しいエンゼルスの現実を突きつけられ残念でしたが大谷さんのホームランが見れて満足です。

次の日はMaker FaireのスポンサーになっているUrbanWorkShopを訪問。

各種切削の道具やら組み立てスペースが提供されていて月$200~$300くらいで借りられるそうです。車を持ち込んでRestoreできる場所もありアメリカならではだと思いました。

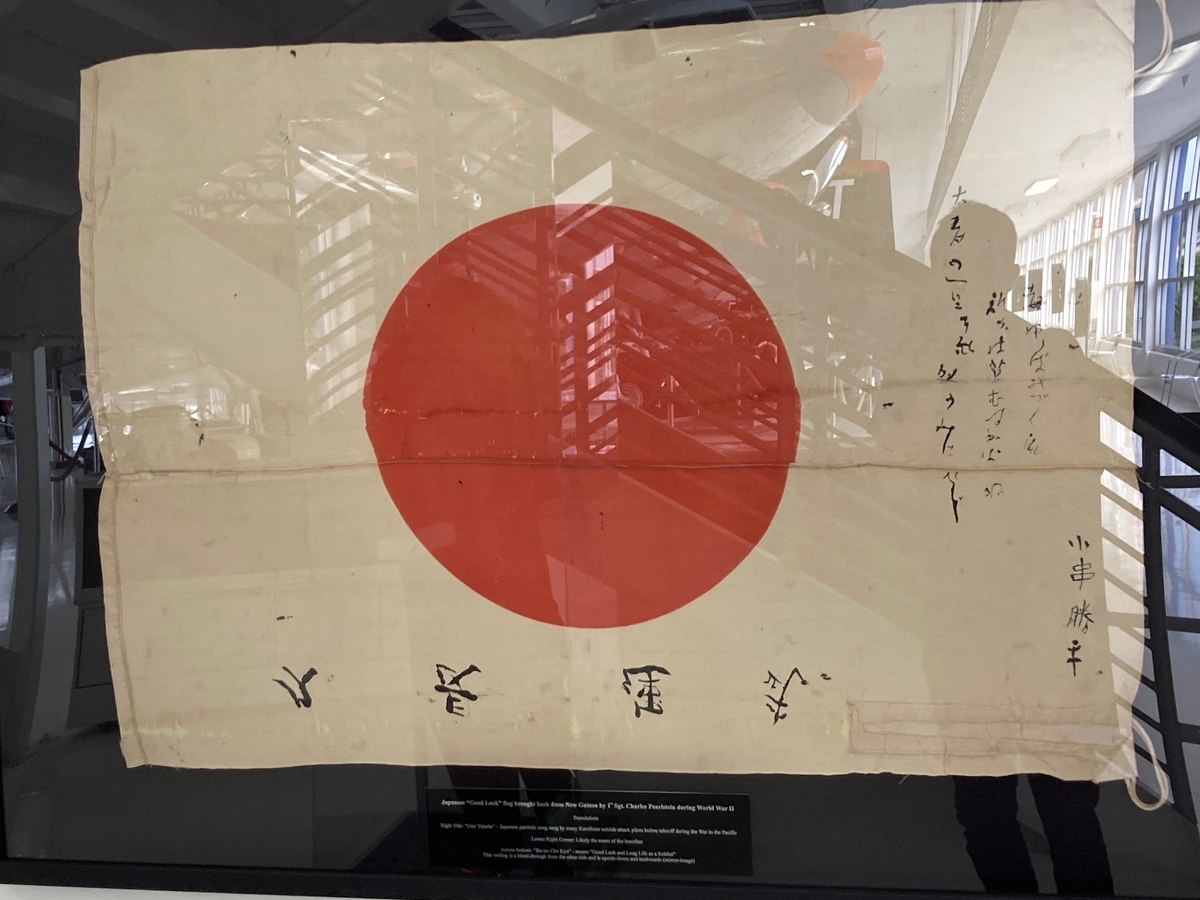

このすぐ隣にリヨン航空博物館があったのでお邪魔してきました。

第二次大戦時代の航空機や戦闘機、車などがずらりと展示してありどれもよくメンテナンスされていて実際に飛行できるそう。日本に関する展示もいくつかありました。

アメリカからみれば敵国になるのですがゼロ戦のパイロットをリスペクトした展示もあり、アメリカ流の実力者を客観的に認める文化、器の大きさには好感が持てました。

さて、本番のメーカフェアですが今回は1日だけの展示でした。

展示品は前回と同じ簡易リフロー装置とその改良版です。表面実装に馴染みのある人もそうでない人もいらしたので実際にデモをして簡単に部品を基板に付けることができることを見せました。改良版は本当によくできていて来場者の反応も良かったので近々販売をしようと考えています。

会場全体の雰囲気はこんな感じです。

メーカフェア旅は観光も含めて楽しかったので来年もどこかへ行ければと思っています。今年も残り3か月あまり、頑張っていきましょう!

アクリル棒切断~完結編~

初めまして。会津大学のFです。今回の記事を担当させていただきます。よろしくお願いします。

前回のアクリル棒切断の試みで、日本大学のI君が「アクリルに溝を掘ってガイドを作る」というアプローチを開発してくれました。今回はその手法に基づいて、よりきれいにアクリル棒を切断する方法について試行錯誤してみました。

おさらいとして、ガイドをつける方法を紹介します。このアクリル切断では、直径3mm長さ4mmのサイズで加工したいので、以下のモデルのホルダーを用意しました。

直径3.1mm、長さ4mmの穴にアクリルを入れ、アクリルをカッターにあててドリルを回してガイドをつけます。

また、かぎ状の突起とカッターを合わせることで、ガイドの位置を固定化します。カッターに対して直接アクリルを回転させるだけでは、力加減でどうしてもガイドがぶれてしまい、仕上がりの安定感がかけていたためです。以後ガイドをつける際は、このホルダーを使っています。

Step1

ガイドをつけ、その後手で折る方法を試しました。

以前の手法では、ニッパーによるカットを行っていましたが、断面が砕けて欠けてしまうことがネックでした。そこで、切断方法を変え、手で折ることをしてみました。

問題点

断面はニッパーに比べきれいに見えますが、アクリルの端にささくれができてしまいました。

STEP2

ガイドをより深く掘って折る

ささくれができる原因として、直観的な考えではありますが、折るときにかける力の範囲が広いことが挙げられます。

そこで、ガイドを深くすることでこの問題を回避し、きれいな仕上がりを目指しました。

問題点

きれいに折ることはできましたが、溝を深くしすぎることで、アクリル周りのガイド層と切断面がくっきりしてしまい、平らにならなくなってしまいました。

1.ガイドを浅くすると、端にささくれができ、仕上がりが悪くなる。

2.ガイドを深くすると、断面が均一でなくなる。

この二つの問題を解決するために、

STEP3

ガイドが浅い状態で、折れる箇所の抑制を試みました。

ささくれができる理由が、折るときにかける力の範囲が広いことでした。それなら、折れる範囲を強制的に抑制すれば、きれいに折ることができるのではないかと考えました。

結果、今までで一番きれいに加工することができました。

少し手間暇かけてしまう方法ですが、現状の設備では、こうして丁寧に工程を踏んで加工したほうがきれいに切ることができました。

効率的な量産方法については、また別のアプローチが必要かもしれません。

おまけ

試作品たちの写真