3Dプリンタから金型製作への道のり

新しい製品を試作するとき、内部の電子基板や部品を除いた外装部分については3Dプリンタで作られることが多くなっていると思います。ケースやカバー、総じて筐体(きょうたい)と呼ばれる部分です。板金を使って筐体を作る場合やタカチなどの汎用プラスチック箱を用いる場合もあるかと思いますが、箱のサイズに制約があったり可能な限り小さくカスタマイズして作りたい場合はやはり3Dプリンタを使って独自にデザインした筐体を作りたいものです。

我々も日々3Dプリンタを使って試作品の筐体を作っています。年間の生産数量が数百台以下の製品については3Dプリンタで筐体および内部の機構部品を作っています。小さい部品ですと数時間以内、大きい部品でも半日もあれば作れてしまうので大変便利な3Dプリンタですがそれなりに時間はかかってしまうので、3Dプリンタだけで生産が成立している製品というのはビジネスとして上手くいっていない可能性が高いとも言えます。量産品として流れていないということです。月産50台~100台を超えてくるとさすがに3Dプリンタでの生産は難しくなってくるので金型での生産(射出成型)を考えなくてはなりません。金型つくろう!という話になってきた試作品は試作品の壁を越えて量産品の入り口に立ったということになります。ただ、金型製作は大変お金がかかるため慎重に行う必要があります。3Dプリントで許されていた形状が金型では成型できないために許されないことがあり、設計上の制約がいくつか増えるのでそのあたりの話を弊社の新製品OM-GC/FVを例に解説したいと思います。

1.アンダーカットを無くす

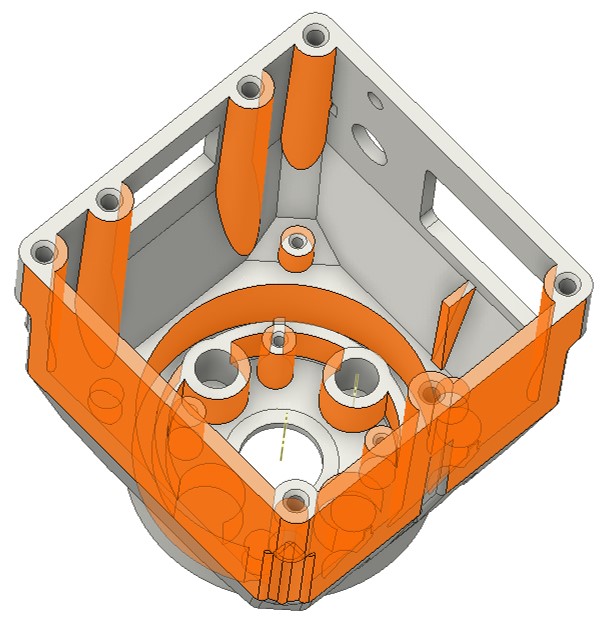

アンダーカットと呼ばれる型が抜けない形状をなるべく無くすようにします。左図のオレンジ部分がアンダーカット形状となります。ここは電池が抜けるように側面に穴をあけていて電池をホールドするように作った形状ですが、別部品でカバーできるため金型製作を見据えて右図のようにアンダーカットを無くしています。これで引っ掛かりがなくなり上下に型が抜けるようになります。

2.均肉化

射出成型では型に樹脂が充填される際の流れを良くするため、なるべく製品の板厚を均一にする必要があります。3Dプリントではあまり気にする必要はありませんが金型を作る際は均肉になっていないことで成型時にヒケと呼ばれる表面がへこんだ状態になってしまうことがあります。そのため基本となる板厚を決めてその値からなるべく離れないように設計します。左図のオレンジ部分は基板の当て面としてとりあえず作ったリブ形状で板厚が4mmあります。この部品のベース板厚は2.5mmですので厚すぎると言えます。どこまで許されるかは分かりませんが3mm以下には抑えたい所です。修正したモデルではリブ形状ではなくM2タッピングネジ用のボス形状に変更してます。これは板厚を修正するという目的ともう一つは何かの変更があり基板のねじ止め位置を変更せざるを得ない事態になったときにより汎用性を持たせられるように2か所→4か所にボス形状を増やすという意味もあります。

3.ネジボスの深さ調整

今回の部品はネジ締結部分にタッピングネジを多用しておりネジボスを多く配置しています。スペースに余裕があれば下図のようにボスを内壁から独立させて配置するのが成型上理想的です。

しかし今回の部品ではスペース的にボスを内側に寄せることが難しいため内壁とくっついた状態で調整していきます。もう一つの制約がボス穴の深さです。目安としてはボス穴の5倍程度までの深さが許容されるという基準があります。例えばM3タッピングネジ用のボス穴は約2.5mmで設計するので2.5 × 5 = 12.5mmまでのネジ深さが許容されます。逆にいうとネジ深さは12.5mm以下に抑えなければいけないということになります。左図3Dプリンタのモデルでは四隅のM3ネジボスの深さを20mmとしていましたが金型用の右図では深さを12mmに変更しています。ネジボスを短くしたことで表側の形状を均肉化のためにえぐらざるを得なくなっています。

内部のボスに関しては内壁からは独立していて良かったのですが(左図)ボス穴深さが19mmもあったので修正が必要となりました。この部分についてはあえて内壁に近づけて深さを12mmにします。(右図)

しかしこのままでは根元部分(左図)が肉厚になってしまうので外側からミゾを入れて均肉化を図りました。

同様の理由で3Dプリント用のモデルでは無かったミゾがいくつか入り外観上大きな変更となっています。これを見た目が悪くなったと見るか、より製品っぽくなったと見るかは人に寄りますが成型上は必要な変更箇所となります。

4.抜き勾配

成型が終わった後、金型と製品を離すときになるべく離しやすくするために抜き勾配と呼ばれる角度を付けます。型の抜き方向と平行になる部分に0.5°~2°程度の勾配を付けます。構成上、大きな勾配が付けられないときは型屋さんと相談しながら勾配の具合を決めると良いでしょう。

※側面に穴形状がある面についてはスライド金型が来るので勾配を入れていない。

以上、大まかではありますが3Dプリンタ用のモデルから金型用のモデルに変更するときの注意点を書いてみました。できれば始めから量産を見据えて射出成型でも作れるような形でモデルリングすると良いでしょう。また、金型は一度作ってしまうと変更ができないのでなるべく汎用性を持たせた形状やある部分は共通の形状、ある部分はバージョン違いの金型を使うなどの設計ができることがあるので型屋さんと相談しながら設計していきましょう。

しかし一昔前の設計者は3Dプリンタ無しでいきなり金型を作っていたと考えるとすごいですよね。値段が高い上にやり直しがきかないという絶対に失敗できない状況で綿密に設計を行っていたという意味で真剣度合が今よりも高かったのではないかと推察します。3Dプリンタの登場で製造がカジュアルになったことは良いことですが量産用の失敗できない設計の真剣度合は忘れてはいけない姿勢だと思います。大きい会社だと何重ものデザインレヴューでそのあたりをカバーしているのだろうけれどスピード感に欠けるし、小さい会社だとスピード感はあるけど設計の詰めが甘くなりがち?になる傾向があると思いますので両方の良いところを取り入れつつ良い設計を心掛けたいものです。