3Dプリント小技集② タッピングネジ VS インサートナット

製品の筐体を設計する場合、大きく分けて2つの部品を設計することになります。

一つ目がケースです。お弁当箱でいうところの箱です。箱の中にいろいろな具材を詰め込んだあと、そのままだと持ち運びしたときに具が溢れてしまいますので、蓋をする必要があります。この蓋が二つ目の部品で、カバーと呼ぶことが多いです。

ケースとカバーは何らかの方法で固定する必要があります。お弁当箱だとフックや

ゴムバンドなどで固定しますが、産業用の製品ではネジを使うことが多いです。

ネジによる固定には大きくわけて2種類あります。

一つ目はタッピングネジ(写真左)を用いた固定です。ふつうネジ(写真右)とくらべてネジ山の間隔が広いことがわかります。タッピングネジは受け側の材料にねじを食い込ませて固定するものです。この場合、受け側の材料は木や樹脂などになります。日曜大工で木材の固定に使われるモクネジや絵画を壁に掛けるときに壁にねじ込むねじなどはタッピングネジといえます。産業用でも成型した樹脂ケースをタッピングネジで固定することがあります。前職で設計を行っていた車載向けのインテリア製品などではタッピングネジを使っていました。

もう一つはふつうネジとナットを用いた固定方法です。板金の筐体や重量のある金属部品などを固定するときはネジとナットでがっちりと固定することが多いです。

それでは3Dプリント材料を使う場合はどちらの固定方法を使うでしょうか....

実はどちらの方法も使っています!今のところ、下記のように使い分けています。

「小型部品や主要部分外の固定にはタッピングネジ、大型部品やメインの固定部(ケースとカバーなど)にはふつうネジ×インサートナット」

インサートナットを樹脂ケースに埋め込むことで、ふつうネジとナットによる強固な

固定を行うことができます。なぜ主要部にタッピングネジを使わないかというと、タッピングネジの受け側である樹脂のねじボスが割れてしまうことがあるからです。金型を使った射出成型品ですと樹脂が100%近く充填されるのでねじボスにタッピングネジが食い込んでもしっかり受け止めてくれるのですが、3Dプリンタだとプリンタの種類にもよりますが、ねじボスが一部中空になってしまうことがあり割れの原因になります。

そこで、インサートナットを埋め込みます。

インサートナットをセットして、

トンカチでたたきます。

しっかりと入りました。

このような形で3Dプリント品をしっかりとネジで固定できます。タッピングネジよりもしっかりと固定したいという方はぜひ、参考にして頂ければと思います。

<関連記事>

ohmic-electronics.hatenablog.com

ohmic-electronics.hatenablog.com

3Dプリント小技集 ①反り対策

3Dプリンターを使う方にとって初期設定の次に立ちはだかる問題のひとつが造形物の反りです。

産業用に一般的に使われるABS樹脂は収縮率が比較的高いので、10cm四方以上の大物を印刷するときによく反ることがあります。いろいろな対策があるようですが、私は以下の2つの方法でなんとか対応しています。

①射出口と印刷台とのスキマ確認

230℃くらいで溶けた樹脂が出てくる射出口(エクストルーダー)と印刷台とのあいだには僅かな隙間が必要です。この隙間が広すぎると樹脂がきれいに積み上がらないし、隙間が狭すぎると射出口から樹脂が出にくくなり、最悪の場合、樹脂が出口で固まってしまい修理が必要になります。

私の経験上、反りが起きやすいときは射出口と印刷台とのあいだが広くなっていることが多いです。「同じ3Dモデルで以前はきれいに印刷できたのになんで今回は反るんだーー」という場合はたいていこれが原因です。そんなときは付属のスキマ確認カードを隙間に差し入れてカードを動かします。

カードがスイスイ余裕で動くときは隙間が広いので、隙間を狭めます。逆にカードがぎちぎちに動かない場合は隙間が狭いので広い方向に調整します。ベストな隙間はカードがわずかな抵抗をもって動く状態です。動くのだけれどわずかに引っ張られている感じです。

②造形物の形状変更 (外径段差付け)

そもそも印刷された造形物が反る原因は樹脂の収縮です。射出口から出た樹脂が冷めていく過程で収縮するのですがそのときに前の層をわずかに引っ張り上げ、結果的に端の方からベロりとはがれていきます。

そこで端の方がはがされやすいのであれば初めに端だけしっかり印刷してから、中央部を印刷すればよいというアイデアが浮かびます。このような3Dモデルで外径部だけ数ミリ段差をつけています。

このようにすると初めに外径部だけが印刷されて中央部からの収縮の影響を受けないため、きれいに印刷できることが多いです。

反りが起きた時はぜひ試して頂ければと思います。

郡山で「ものづくり」をするメリット

今日は開発小屋が拠点を構えているここ福島県郡山市でものづくりをする上でメリットとして感じたことを書いていきます。

①広い!スペースがある!

地方都市ということで車社会であることから、どの会社も広い駐車場を持っています。

我々はセンサーを扱っていることもあり、なにかと屋外での実験・検証が多く直ぐに実地評価ができるのは非常にありがたいです。加えて事務所前の通りはかなりの交通量なので車両検知センサーの検証をするのにうってつけです。下の動画のセンサーも事務所前の通りで撮影しています。

②ホームセンターがたくさんある

製品開発をしていると何かと部品が必要になります。今はモノタロウさんやミスミさん、秋月さん、ネジのwilcoさんなど素晴らしい通販のサービスがあるので、私もよく利用しています。ただし、その日どうしてもネジが欲しいとかスプレーが欲しいとか現物を見たいという状況になった時にホームセンターが近くに複数あることは非常に便利だと感じています。先週末も近くのビバホームで超音波センサー用の防振ゴム、ゴム用接着材などを買いました。ホームセンターはうろうろするだけでもかなり楽しめます。見たこともないような機材や部品、材料があると興奮するのでリフレッシュできるいい場所だと思います。

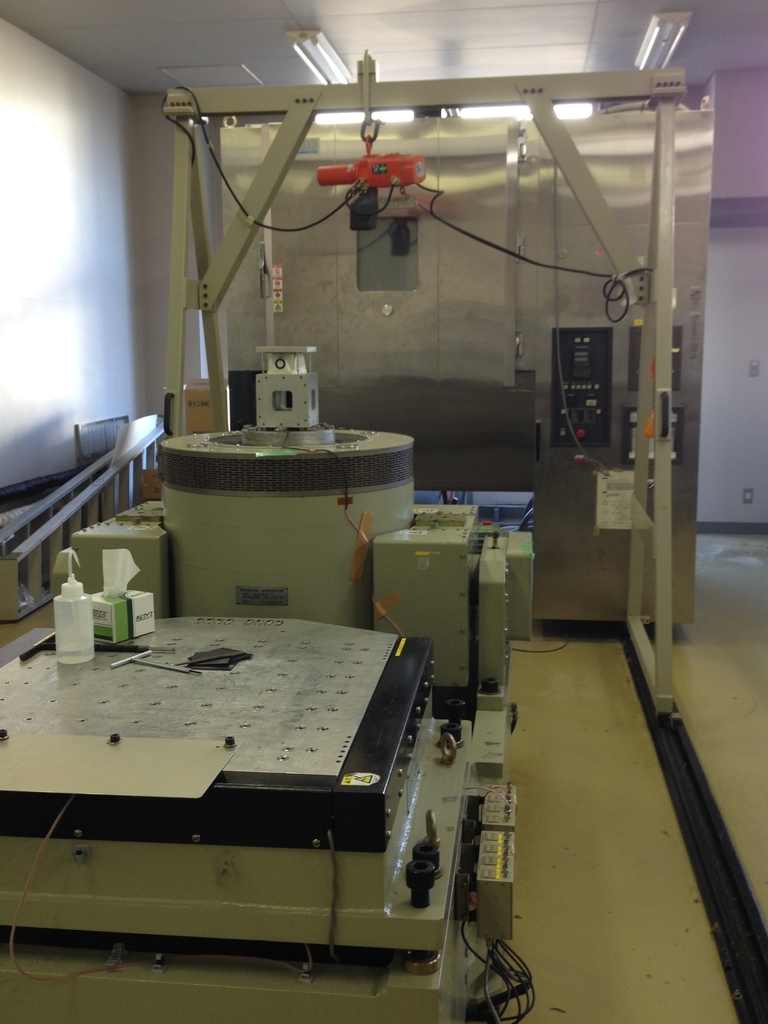

③困った時のハイテクプラザ

前回の記事で書いた3Dプリンター以外にも開発小屋にはいくつか機材があるのですが、どうしても特殊な機械でないと加工できないという場合に利用できるのが、県の施設である福島県ハイテクプラザです。

ここにはフライス盤、ボール盤、CNC切削機をはじめ巨大な加工機がたくさんあり、県内の企業であれば格安で利用できます。加工機以外にも恒温恒湿器や振動試験機などの設備もあるため品質保証のテストをするときにも度々利用させて頂きました。設備ごとに担当の職員の方に使い方を丁寧に指導して頂けるので使いやすかったです。

1番良いことはいつ行ってもたいてい機械が利用できるということ。これが東京などの施設だと予約でいっぱいになり、なかなか好きな時間に利用できないと思います。職員の方と仲良くなると、機材の使い方や工具の選定などについてより詳しくアドバイス頂けることがあります。

以上、3つ挙げてみましたがそのほかにも通勤時間が短いことや都会に比べると静かなので創作活動に集中しやすいなどの利点もあるかもしれません。

ハードウェアエンジニアよ、地方へいらっしゃーい

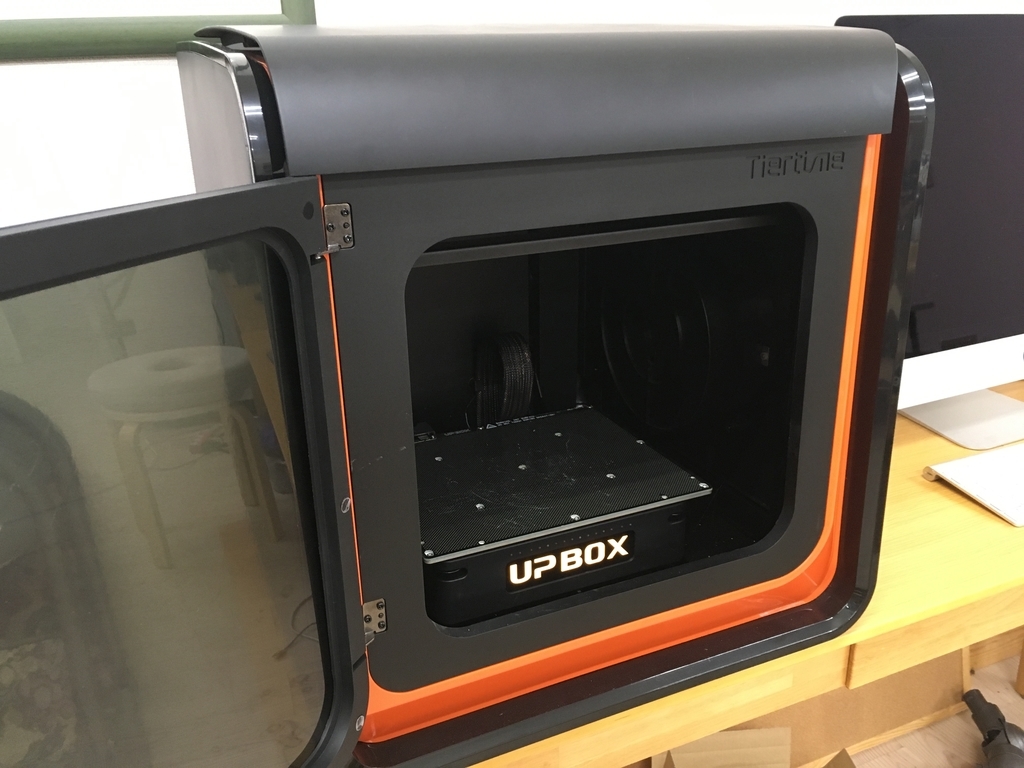

丸太小屋の小道具たち① 3次元印刷機

弊社開発室、通称”丸太小屋”にある小道具を少しづつ紹介していきます。

第一弾は3Dプリンターです。

試作、少量生産の道具として今やなくてはならない存在になりつつありますが、ひと昔前には試作時の筐体として削りだしや粘土品、少し高級になると注型品などが使われていました。大企業になると3Dプリンタの1種である光造形機で 試作品を作ることもありますが、どれも単価や機材の値段が高く一般の方や中小企業で使うには少し躊躇してしまいます。

2012年頃から段々と、積層型(溶かした樹脂を積み上げて形をつくる方式)の3Dプリンターが認知され始め、値段もそれなりに安くなってきました。 運が良いことに、私が機構設計を始めた時期と3Dプリンターが普及してきた時期が重なっていたため、 自分で設計したケースやらホルダーやらちょっとした小物をすぐに印刷機に送って実物にすることができました。

初めに購入したのはMakerBot社のReplicator 2 でした。当時は日本に代理店がなかったので直接アメリカから購入して トラブルが起きた時なども、インターネット上の情報を頼りになんとか修理して使っていたのを覚えています。 壊せば壊すほどプリンターの使い方を覚えていったので、その後の新しいモデルが出てきた時も問題なく動かすことができました。現在は主にUP BOX+という機種でABS樹脂を使った筐体製作をしています。

「3Dプリンターで筐体設計なんて頼りない。どうせ試作品だけでしか使えないでしょ」というプロフェッショナルな声が聞こえて来ますが、 3次元印刷には3次元印刷なりの設計技法・芸風があり、それをしっかり認識したうえで設計すれば強度的にも外観的にも 金型・射出成形品に負けないくらいのものを作りだせると思っています。

このあたりの芸風については、また次回以降に書いていきたいと思います。

<関連記事>

ohmic-electronics.hatenablog.com

ohmic-electronics.hatenablog.com

ohmic-electronics.hatenablog.com

アイリスオーヤマ会長講演会@産業博2018

昨年、郡山市で開催された産業博というイベントに参加しました。

イベントの目玉の一つとしてアイリスオーヤマ(株)の大山健太郎会長の講演会があり、お話を聴いてきました。

①アイリスオーヤマのはじまり

アイリスオーヤマといえばLED照明のメーカーというイメージがありましたが、元々はプラスチックのブロー成型を行っていた会社で、大山会長が19歳の時、彼の父親の事業を引き継ぐ形でスタートしたそうです。

初めは社員5人の小さな会社で、事業内容も特に独自性のあるものではなかったため、自分で仕事を選ぶことができずとにかく、お客さんのところに足を運び他の先輩企業や大企業がやりたがらない泥臭い仕事を喜んで引き受けていたそうです。

そのうちに、口コミで仕事が入るようになり徐々に規模を大きくしていったそうです。「はじめから儲けようとしてはだめだ」と仰っていたのが印象的でした。

それまでは下請けとしての仕事がほとんどでしたが、当時の大山会長は何としてもメーカーになって自社で価格を決められるようになりたいと考えていました。

自分の会社でできる範囲で何が作れるだろうと考え、養殖用のプラスチック製のブイ(浮標)や苗木の育苗箱などのヒット商品を生み出していったそうです。

②製品開発の考え方

製品を開発するにあたり、いつくか考え方があるそうです。

一つ目がプロダクトアウトという考え方。これは自分たちが作りたいもの、自社の技術で作れるものを作るという考え方です。要するに作り手の事情を優先する考え方で、ともすると顧客ニーズとずれたものを作ってしまったり、製品単価が原価の積み重ねの考え方をするため高くなりがちになるそうです。

二つ目がマーケットインという考え方で、こちらはお客さんが望むものを作るという考え方です。一見あたりまえの考え方ですが、この考え方では最終的には過当競争にさらされることが多いとのこと。

三つ目がアイリスオーヤマさんが実践されているユーザーインという考え方で、これは自分がユーザーになってほしいもの、現状不満があるのであったらいいなと思うものを開発するという考え方です。

この考え方で開発をしていくと新たな需要・市場を作り出せるので比較的過当競争に巻き込まれにくく、独自性の強い商品を作れるとのことでした。

この話を聴いて、自分の考え方と照らし合わせてみると、どの考え方も部分的には取り入れていると感じました。業務をしている中でお客さんから色々な使用用途を聞くので、こんな商品があったらいいだろうという予測をして新商品の開発をスタートします。スタート地点はマーケットインで、新商品自体は超音波センサ関連であることが

多いのでプロダクトイン、値段の決め方も基本的にはプロダクトインであることが多いように思います。

ユーザーインという考え方は民生品であれば割と実践しやすいと思うのですが、我々産業用センサーですと用途が鉄道、高速道路、特殊車両など特殊な現場で使われることが多いため、自分でこれが欲しいと思う機会はほぼなく、あくまで予測で作り始めることが多いです。作り途中でお客さんからフィードバックを頂いて設計変更を入れることが多々あります。最終的なユーザーが先の先にいる場合もあり、いかに使い手の方とコミュニケーションをとりユーザーインの考え方を取り込むことができるかが、良い商品を最短で作れるかどうかにかかってくると思います。

アイリスオーヤマさんは値段を先に決めてから製品開発を進めるそうです。会長曰く「原価の足し算では知恵がでない」とのこと。

産業用センサーですと民生品ではないため値ごろ感というものがわかりにくいこともあり、どうしても原価の積み重ねの考え方になり、特に新商品だといつの間にか予定の倍近く原価がかかってしまったということもあります。そういう意味で、作り手の理論で作っていないかということを今一度反省した次第です。

大山会長のお話しはYOUTUBEにたくさんアップされているので、ご興味のある方はぜひ! 大変勉強になりました。